Qu’est-ce que la VSM ?

La Value-stream mapping (VSM) est un outil Lean d’analyse de toutes les étapes de réalisation d’un produit ou service jusqu’à sa disponibilité pour le client final.

La VSM a été créée par Toyota en 1988 afin de représenter visuellement tous les flux d’un process de production afin d’en éliminer les gaspillages.

L’objectif d’une VSM est donc de représenter de manière simple et claire l’ensemble des activités qu’elles soient à valeurs ajoutés ou non afin de pouvoir diminuer le Lead Time et donc les coûts.

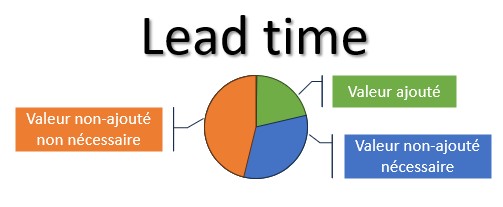

Le Lead Time est le temps mesuré entre la commande et la livraison d’un produit:

Le Lead Time peut se décomposer en 3 catégories :

- Le temps à valeur ajouté (la production, …)

- Le temps à valeur non-ajouté nécessaire (les stocks permettant de couvrir un aléas, …)

- Le temps à valeur non-ajouté non-nécessaire (les stocks de « confort », …)

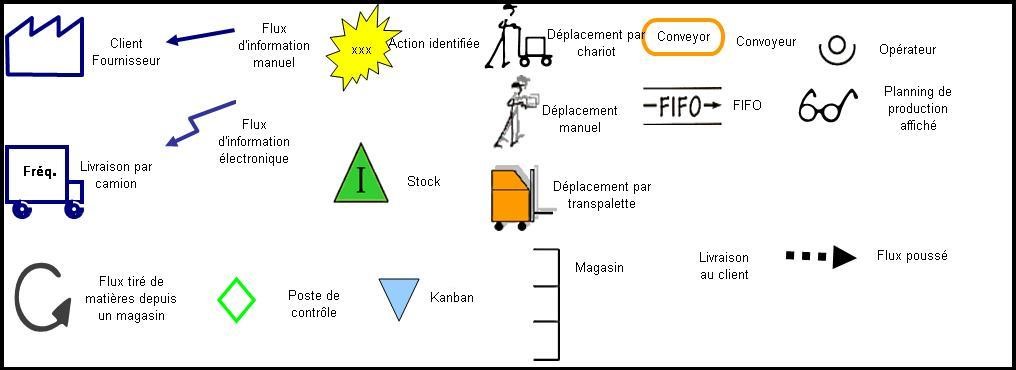

La VSM utilise donc un langage international sous la forme de pictogramme :

La VSM est une représentation des flux qui s‘écoule dans le process, que ce soient des flux de pièces, d’information, de personnes, …

==> Cette notion d’écoulement des flux est le premier parallèle avec la simulation.

Une fois cette cartographie établie, il ne reste plus qu’à identifier les activités à valeurs ajoutés et celles à non-valeurs ajoutés.

Le but de cette analyse est de mettre en évidence les dysfonctionnements du système de production.

Utilisation de la VSM dans la Simulation de Flux :

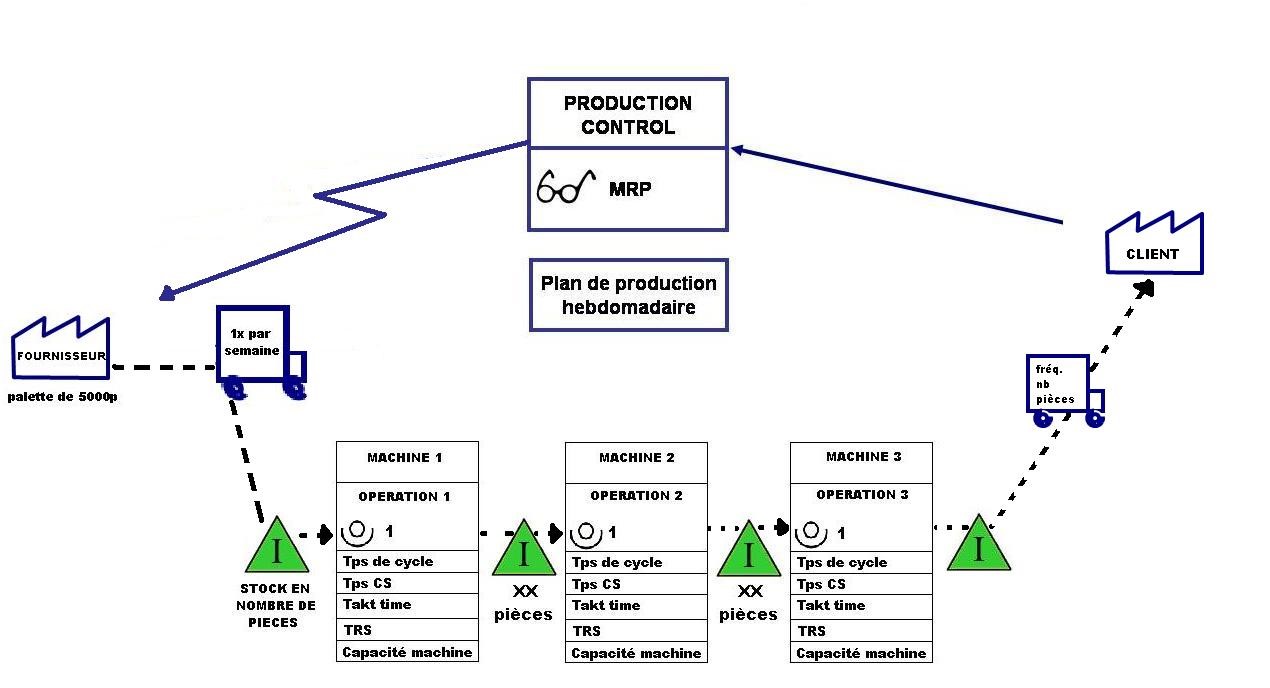

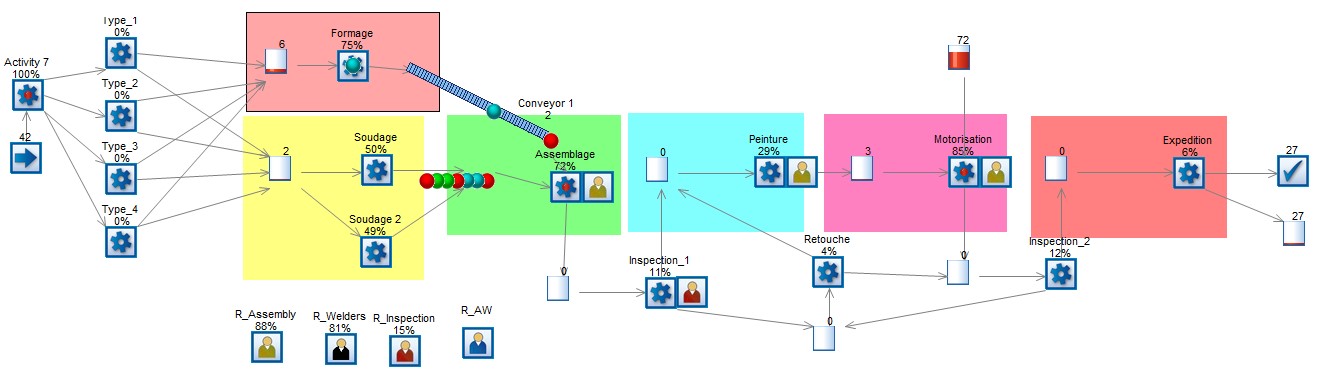

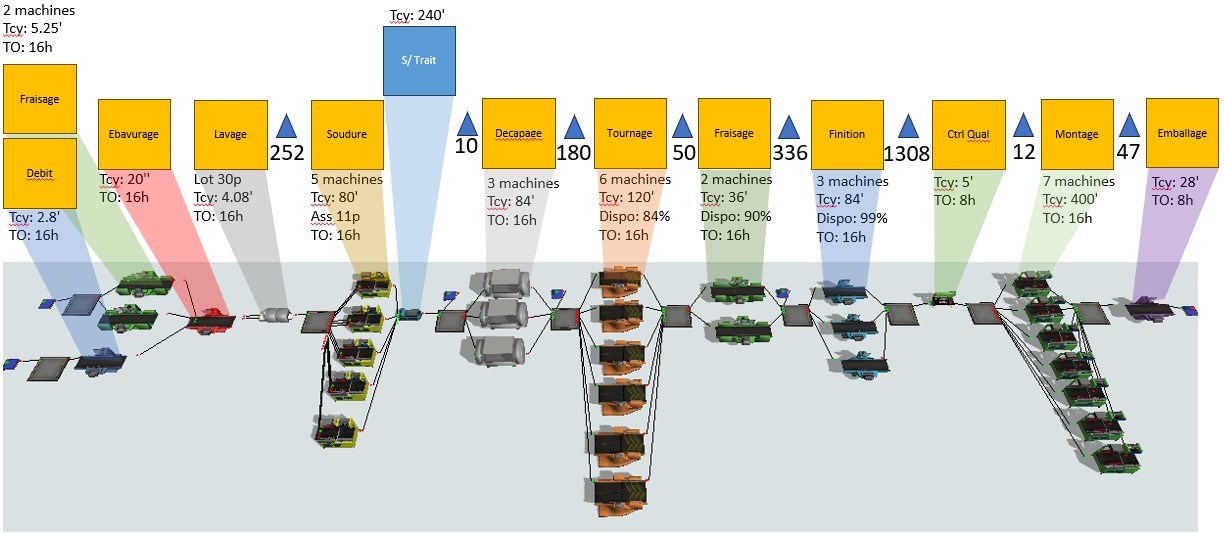

La simulation des flux va utiliser un modèle qui peut avoir pour base la VSM.

En effet, le fait de recenser les taches et flux ainsi que leurs liaisons les unes avec les autres est une étape nécessaire dans la réalisation d’un modèle de simulation.

La rédaction d’une spécification fonctionnelle avant la réalisation du modèle suit la même démarche que pour la réalisation d’une VSM en cherchant à quantifier les taches, aléas et liaisons d’un processus. Cette démarche se limitera uniquement au secteur nécessaire au modèle.

La modélisation sous un outil 2D tels que Simul8 permet visuellement de comprendre la parenté entre modèle de simulation et VSM.

La parenté existe aussi pour des modèles développés avec des outils 3D tels que Flexsim ou Automod.

La Simulation de Flux étape suivante de la VSM :

La simulation peut en effet être vu comme la mise en mouvement de la VSM en y intégrant des phénomènes dynamique et/ou aléatoire.

Elle permet également de tester à moindre coût les améliorations et pistes déceler lors de l’analyse de la VSM sous la forme de différents scénarios.

La simulation permettra donc de quantifier ces gains obtenus et donc de prioriser chaque étape de l’amélioration du processus.

Mise en pratique

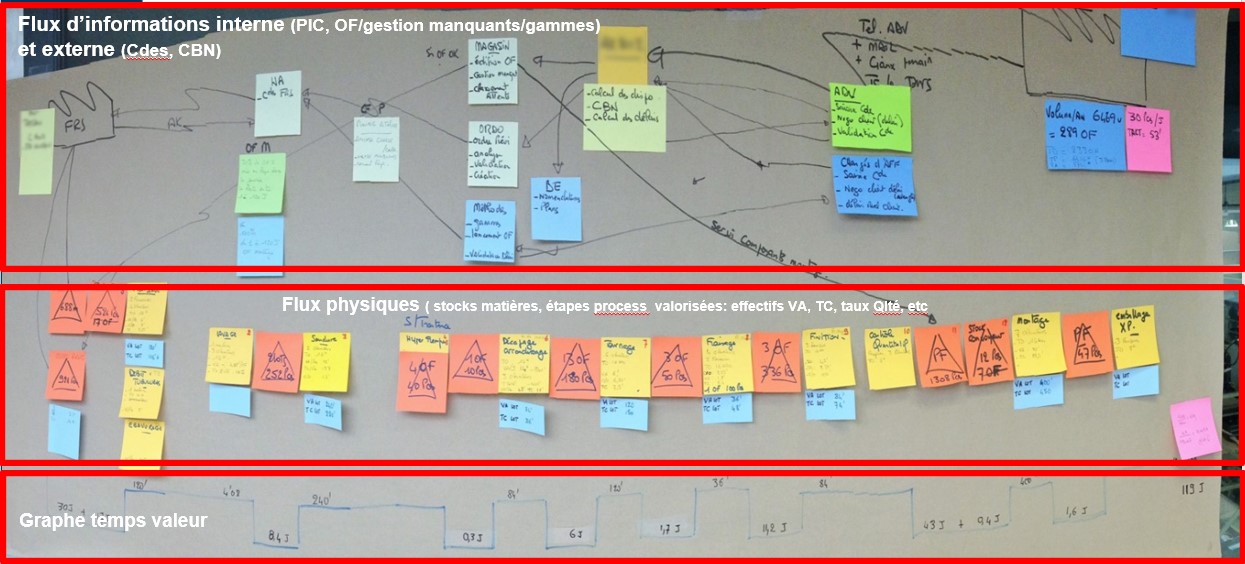

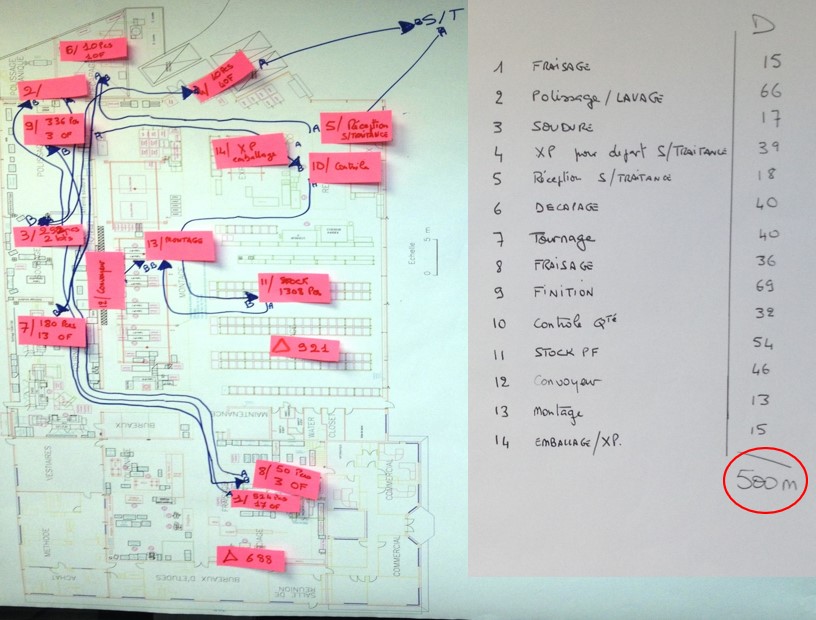

La réalisation d’une VSM se construit souvent à l’aide de Post-It sur un tableau afin de réagencer l’ensemble des taches au cours de sa construction.

Dans la photo, ci-dessous on retrouve les flux d’informations interne et externe, le flux physique et le graphe temps valeur :

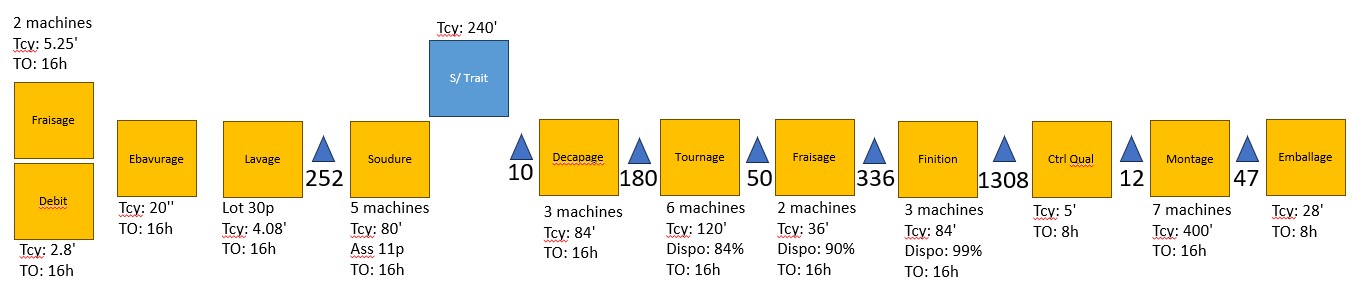

A partir de cette VSM , on peut donc en extraire un schéma des flux simplifié regroupant les informations de base pour la construction d’un modèle de simulation.

Certaines informations nécessaires à la simulation seront encore à collecter, tels que les conditions et règles d’entrées et de sorties de chaque bloc.

Les données transmises peuvent aussi être affinées en fonction du besoin : lois statistiques sur les temps de cycle, typologie des pannes, répartition et règles de priorités des ressources (opérateur, …).

Néanmoins, la représentation initiale du flux physique pourrait être la suivante :

Ce qui au niveau du modèle de simulation (sous Flexsim ) pourrait ressembler à ceci :

Les Scénarios :

L’analyse de la VSM va permettre d’élaborer des scénarios qui, si associé à la simulation, pourront être testé virtuellement avant la mise en pratique dans la réalité.

Ces scénarios peuvent être :

- Diminution des stocks,

- Modification des lots de production

- Investissement dans des nouveaux équipements,

- Réagencement du personnel,

- …

Dans la réalité il est difficile de quantifier le besoin de stockage:

- Sous évaluer entraine des ruptures et donc de la perte de production,

- Sur évaluer a un coût (trésorerie dormante + occupation d’espace).

- Le stock important a un autre impact sur le Lead Time.

En effet un stock de 30 pièces dont on consomme 10 pièces par heure couvre des aléas de 3 heures mais réciproquement il faudra 3 heures à une pièce pour « traverser » ce stock donc 3 heures qui viennent rallonger le Lead Time.

Dans la simulation, ce besoin idéal peut être trouvé en mettant les capacités des stocks à l’infini et en laissant le modèle montrer la capacité maximum de chaque stock.

Par la suite des simulations proches des contraintes de la réalité peuvent permettre de tester l’impact de chaque contrainte de capacité maximum.

Les indicateurs clés (KPI) :

L’utilisation d’indicateurs va permettre de calibrer le modèle par rapport aux observations qui ont permis l’élaboration de la VSM.

La simulation va également permettre de comprendre les besoins réels du système ainsi que de tester les différents scénarios d’amélioration.

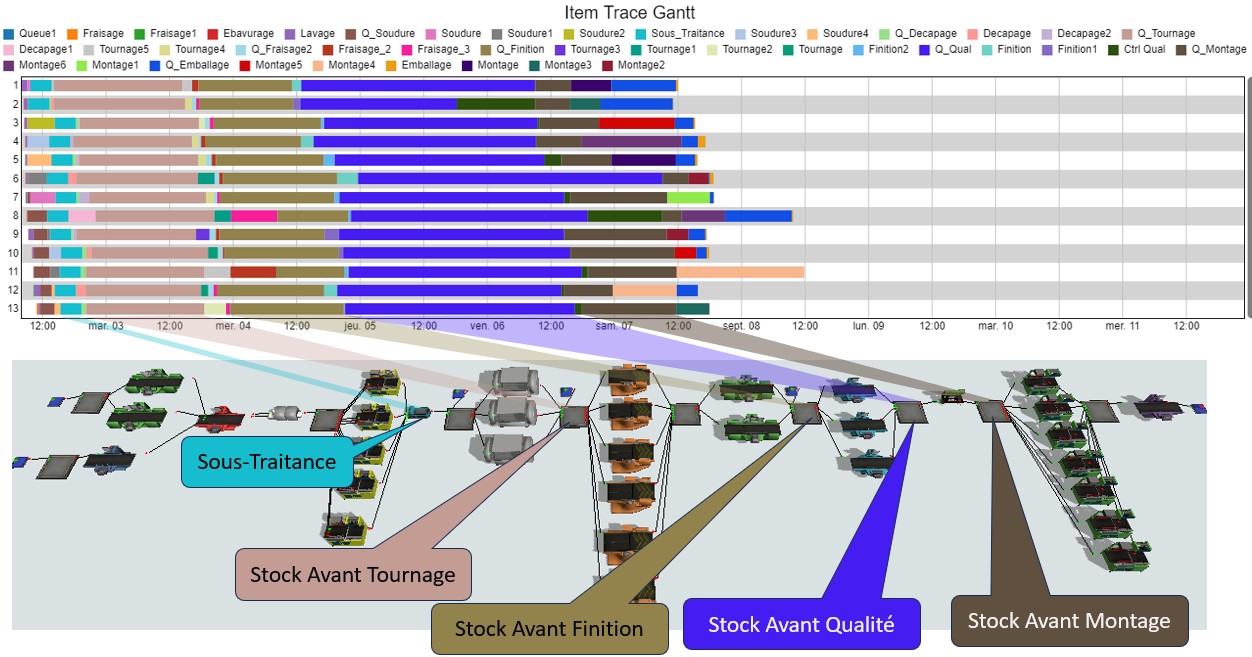

Exemple d’indicateur : le diagramme de gant de suivi des pièces :

Le gant ci-dessous montre le temps passé par chaque pièce dans les machines et les stocks du process.

Il peut facilement être mis en parallèle du graphe temps valeur de la VSM et ainsi valider que les modifications apportées au modèle ont bien un impact sur la diminution des taches à non-valeurs ajoutées.

On peut donc observer le Lead Time de chaque pièce indépendamment et non pas en moyenne comme dans le graphe des temps.

On peut aussi mettre en évidence l’impact de chaque scénario pré établi en comparant les résultats des simulations avant et après application d’un scénario

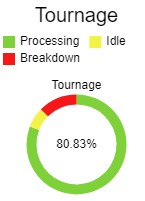

Exemple de tableau de bord de production :

Ce camembert représente le pourcentage de temps passé dans un état :

|

Le premier poste de tournage a passé 80.8% en production, 12.6% en panne et 6.6% en attente de pièce.

|

Les courbes montrent l’évolution du nombre de pièces dans le stock en fonction du temps.

|

Le stock avant les machines de fraisage est monté au maximum à 40 pièces.

|

Ci-dessous les indicateurs appliqués à l’ensemble des machines.

Les camemberts montrent les états de chaque machine et les courbes l’évolution des stocks entre chaque zone dans l’ordre d’écoulement du flux.

Ce type de représentation permet un suivi synthétique de l’évolution du système dans le temps.

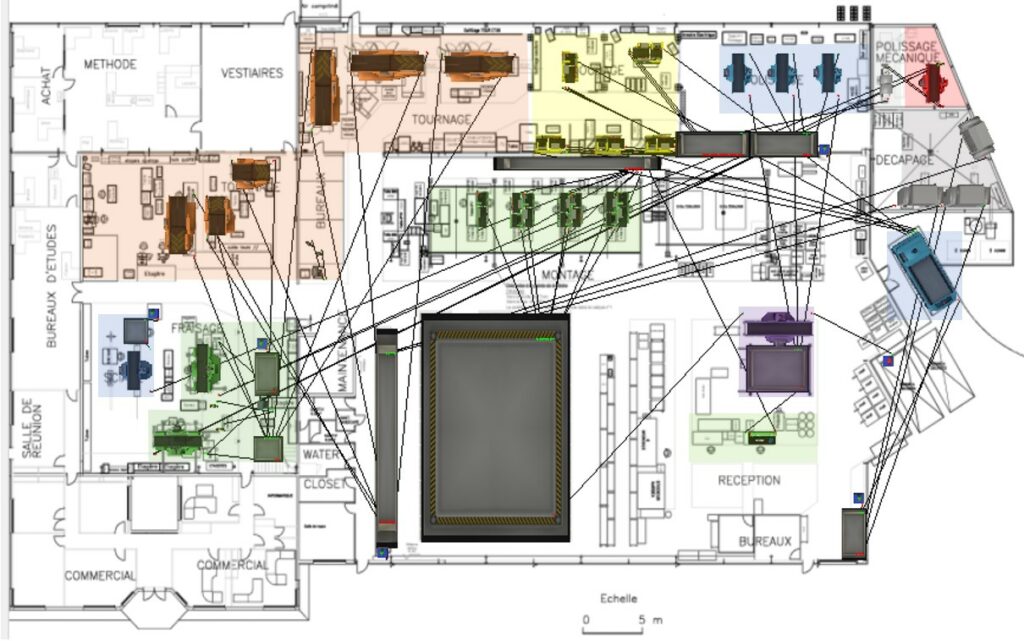

Diagramme Spaghetti :

Pour Flexsim , qui permet de travailler à l’échelle d’un plan, la mise en place de l’implantation géographique des machines sur un fond de plan (ici avec l’ensemble des interconnections) peut se faire rapidement :

Ce modèle peut permettre de valider les résultats obtenus avec le « diagramme spaghetti » qui lui suit les déplacements de l’OF dans l’entreprise.

Dans l’exemple ci-dessous, on mesure un cumul de déplacement par OF d’environ 500m :

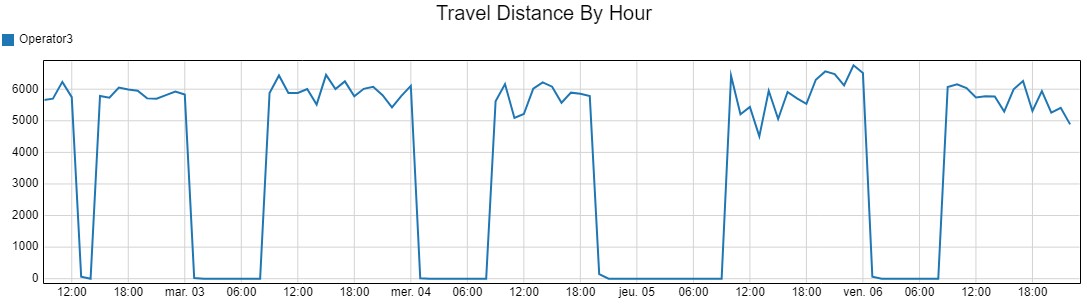

Le modèle va lui permettre, en plus, d’avoir quantités d’autres indicateurs « géographique ».

Par exemple si l’on prend comme hypothèse farfelue que l’ensemble des déplacements d’OF entre chaque poste de l’atelier serait attribué à un opérateur.

Cet opérateur serait chargé à 93% et ferait en moyenne 6 km par heure dont 37% de déplacement à vide.

Cela permet d’imaginer la charge à valeur non ajouté (et donc le temps et l’énergie perdue) répartie sur chaque opérateur pour l’ensemble de l’usine.

Conclusions :

Le travail effectué pour une VSM (représenter de manière simple et claire l’ensemble des activités) est un travail qui n’est pas obligatoire à la réalisation d’un modèle de simulation de flux mais en facilitera la réalisation.

La transposition de la VSM dans un modèle de simulation donnera un modèle macroscopique du système.

Des détails comme des règles de gestion pourront ensuite être ajouté afin d’affiner ce modèle.

La simulation permet de quantifier le gain des actions préconisés par la VSM.

La simulation peut être vu comme la mise en mouvement de la VSM.