Avant Propos :

La Simulation de Flux est maintenant complètement intégrée en tant qu’outil à part entière dans les études de dimensionnements.

Les fournisseurs de systèmes automatisés intègre même les résultats des études de simulation dans leur contrat d’engagement avec leurs clients.

Cependant de nombreuses entreprises se posent encore la question de l’application de ces outils chez eux alors qu’ils utilisent des tableurs et que cela « à toujours été fait comme cela ».

Dans de nombreux cas les calculs statiques fait dans des tableurs, permettent de répondre aux questions, mais cela a des limites lorsque la composante temporelle entre en jeu.

Nous vous proposons un exemple simple pour vous permettre de mieux appréhender la limite entre les 2 types d’études, Statique et Dynamique (avec la simulation).

Sommaire :

- Contexte et Objectif

- 1- Modélisation dans le logiciel SIMUL8

- 2- L’approche Statique

- 3- L’approche Dynamique avec Simul8

- 4- Analyse des résultats

- 5- Conclusions

Contexte et Objectif :

L’objectif de cet article est de vous présenter à travers un problème simple le type de réponse que la simulation va pouvoir vous apporter.

Description du contexte :

On alimente une machine avec un flux moyen de pièce (1 pièce toutes les 10 secondes en moyenne). La machine à un temps de cycle de 10 secondes.

Comment doit-on dimensionner le buffer en amont de la machine pour ne pas bloquer les machines amonts?

Pour simplifier l’approche, on ne considère pas les aléas et la maintenance (qui ne feraient qu’amplifier l’intérêt de la simulation de part la variabilité : voir article L’impact de la typologie des arrêts sur l’efficience (Part1).

1- Modélisation dans le logiciel SIMUL8

La première étape est de transformer notre problématique en un modèle de simulation. Le logiciel Simul8 rend cette étape très rapide et facile.

2- L’approche Statique

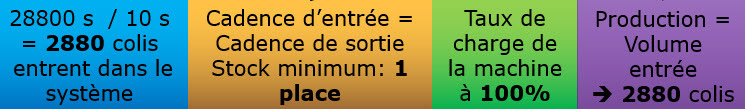

Faisons le calcul statique pour une production de 8h (28800 sec):

- en entrée : 8h / 10 sec par colis = 2880 colis.

- La machine a un temps de cycle de 10 sec, on obtient donc 2880 colis en sortie.

- On a donc besoin que d’une place dans le stock

3- L’approche Dynamique avec Simul8

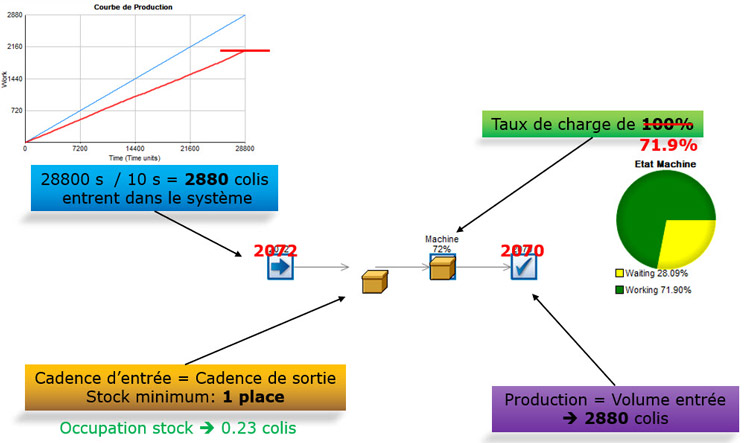

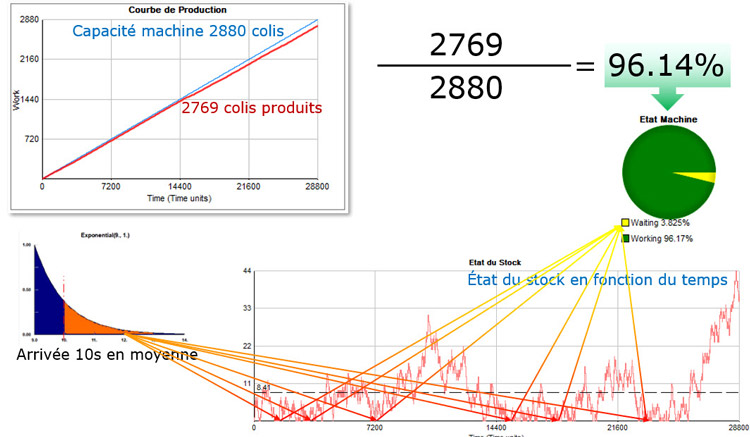

Avec ces paramètres au lieu des 2880 colis, seuls 2072 entrent dans le système et 2070 en sortent au bout des 8h.

Utilisons la simulation pour comprendre.

Lors des analyses, la première étape est de retirer les contraintes pour visualiser comment le système se comporte.

Dans notre cas, et vu que c’est ce que l’on cherche à dimensionner, retirons la contrainte sur le buffer en amont de la machine, en considérant que l’on a un stock a capacité infinie.

La vidéo ci-dessous montre l’évolution de la production sur les 8 heures.

4- Analyse des résultats

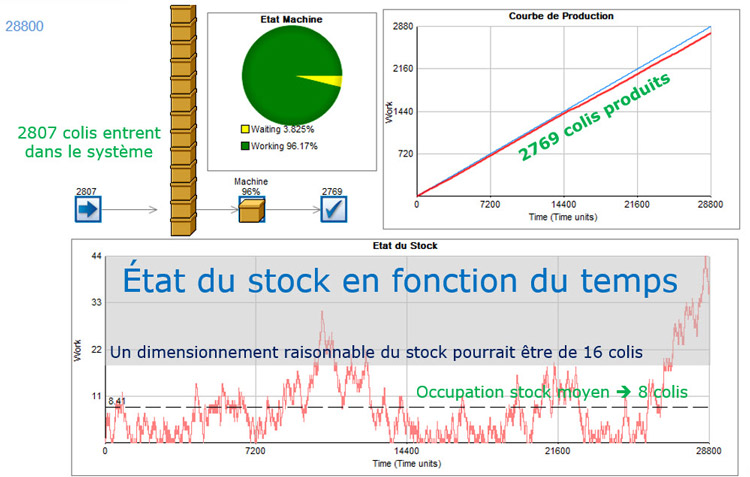

La courbe d’évolution du buffer nous montre les variations, ce qui permet d’estimer un dimensionnement à 16 du buffer.

5- Conclusions

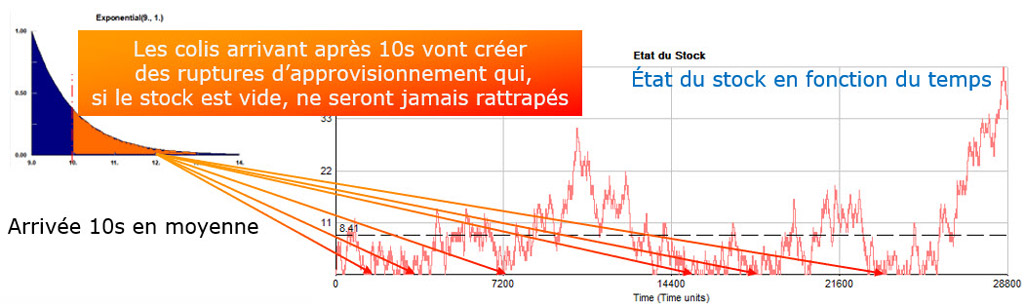

L’hypothèse de départ, que l’on retrouve dans la plupart des systèmes, est que les produits arrivent en MOYENNE toutes les 10 secondes.Les colis arrivant après 10s vont créer des ruptures d’approvisionnement qui, si le stock est vide, ne seront jamais rattrapés.

- Les pannes,

- Les maintenances et changement de consommables/outils/…

- Ainsi que les contraintes de production (mix produit, nettoyage entre production…)