Avant Propos :

Dans l’article sur la décomposition des temps d’états les ARRÊTS PROPRES regroupent les pannes, les fréquentiels (réglages, entretiens,…), les changements d’outils…

Lorsque l’on doit modéliser ces arrêts, on ne doit pas prendre en compte que le temps globale des arrêts mais également la typologie (durée de chaque arrêt).

Nous vous proposons d’illustrer cela par l’exemple en vous démontrant l’influence de la typologie des pannes.

Sommaire :

- Contexte et Objectif

- Étape 1 : Calibrer la simulation par rapport au calcul théorique

- Étape 2 : Modélisation des pannes dans la simulation – Mode Automatique

- Étape 3 : Modélisation des pannes dans la simulation avec MTTR

- Étape 4 : Modélisation des pannes dans la simulation avec MTBF et MTTR

- Conclusions de la comparaison :

Contexte et Objectif :

Le but est de montrer l’influence de la typologie des pannes:

- sur une machine isolée,

- sur la même machine dans un environnement simple.

- mettre la machine dans son environnement permettra de dimensionner le buffer en sortie de machine avec les différents niveaux de pannes.

Les données du problème sont simple:

- une machine avec un temps de cycle de 10s et une efficience de 90%

Étape 1 : Calibrer la simulation par rapport au calcul théorique

Analyse par le calcul :

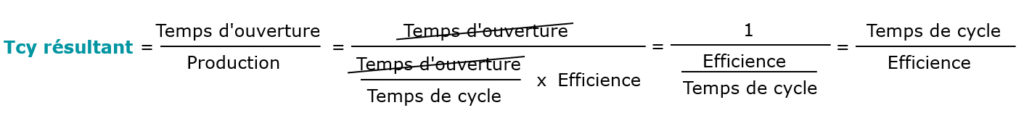

Quel est la production de notre machine pendant 50000 secondes ?

Production sans aléas = Temps d’ouverture / Temps de cycle

Production = ( Temps d’ouverture / Temps de cycle ) x Efficience = ( 50000 sec / 10 sec ) x 90% = 4500 pièces

Quel serait le temps de cycle résultant (prenant en compte les aléas)?

Tcy résultant = Temps de cycle / Efficience = 10 sec / 90% = 11.11 sec

Analyse par la Simulation :

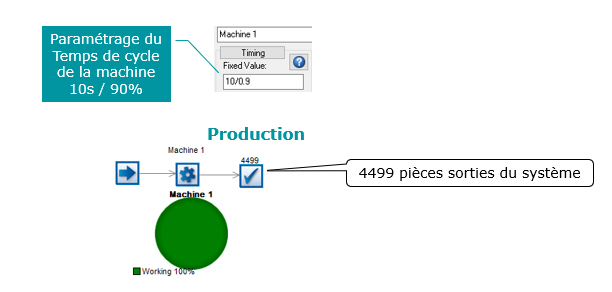

On paramètre le temps de cycle de la machine avec la valeur calculée.

On retrouve bien le nombre de pièces du calcul théorique (la dernière pièce étant dans la machine).

Conclusion :

Étape 2 : Modélisation des pannes dans la simulation – Mode Automatique

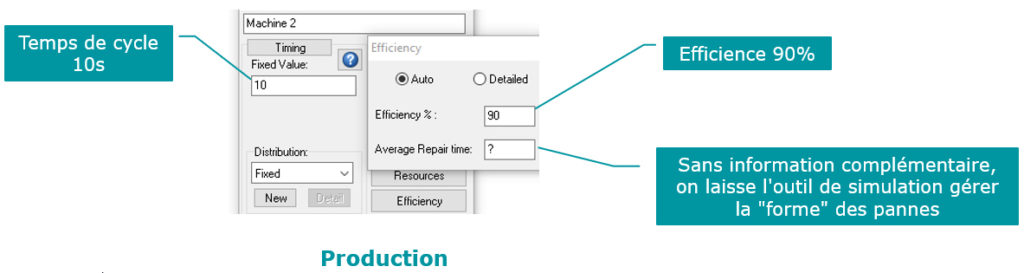

Afin de surveiller le problème on décide de créer une loi de panne d’une efficience de 90% afin d’avoir une statistique sur les pannes de la machine.

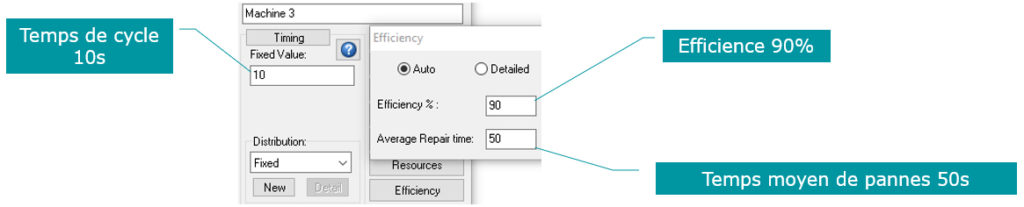

Le logiciel de simulation, ici SIMUL8, permet de définir le temps de cycle et l’Efficience de la machine. On remarque que c’est l’option « Auto » qui est sélectionné, cela signifie que le logiciel va gérer seul les pannes pour obtenir une efficience de 90%. L’utilisateur ne doit ni préciser le temps inter-pannes ni celui de réparation.

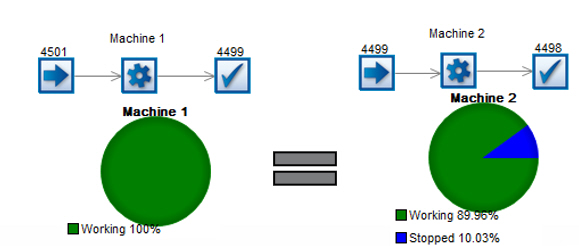

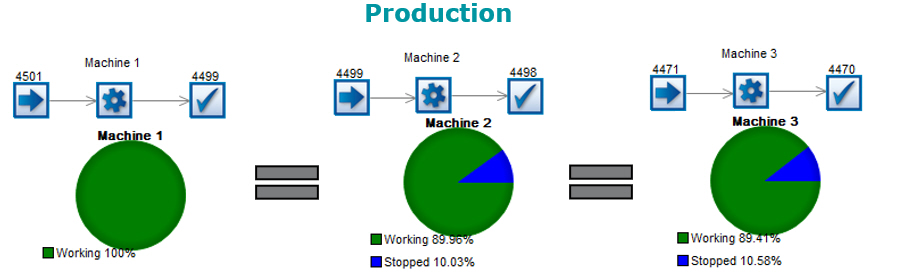

La production est quasiment identique: la machine 1 n’avait pas de phénomène aléatoire. On est capable d’isoler la statistique sur les pannes (10%).

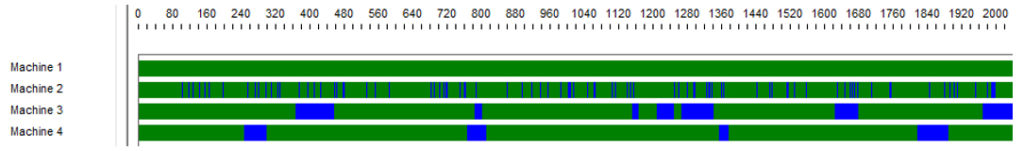

Analyse du Gantt de production:

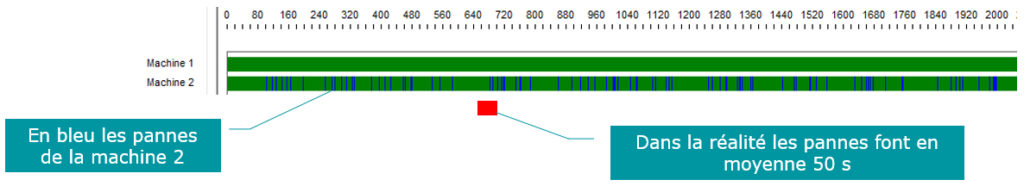

En observant le Gantt de production, on se rend compte que la typologie des pannes ne correspond pas à la réalité.

Conclusion :

Les micros-pannes ne sont pas suffisante pour créer des saturations ou des désamorçages qui entraineraient des ARRÊTS INDUITS; ce qui se passe dans la réalité.

Utiliser ce mode de modélisation masquera des problèmes potentiels sur votre ligne de production.

Étape 3 : Modélisation des pannes dans la simulation avec MTTR

On enrichit la loi de pannes de notre machine avec un temps de réparation moyen (MTTR) d’une moyenne de 50s obtenu par une collecte de donnée effectué sur la machine.

Le logiciel de simulation, ici SIMUL8, permet de définir le temps moyen de réparation.

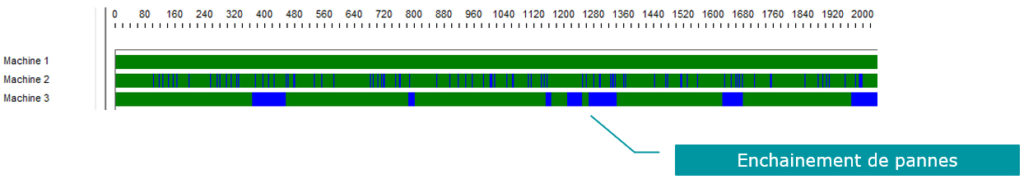

Un contrôle du Gantt montre que la typologie des pannes à évoluer par contre il est possible d’enchainer plusieurs pannes sur une période courte.

Conclusion :

Étape 4 : Modélisation des pannes dans la simulation avec MTBF et MTTR

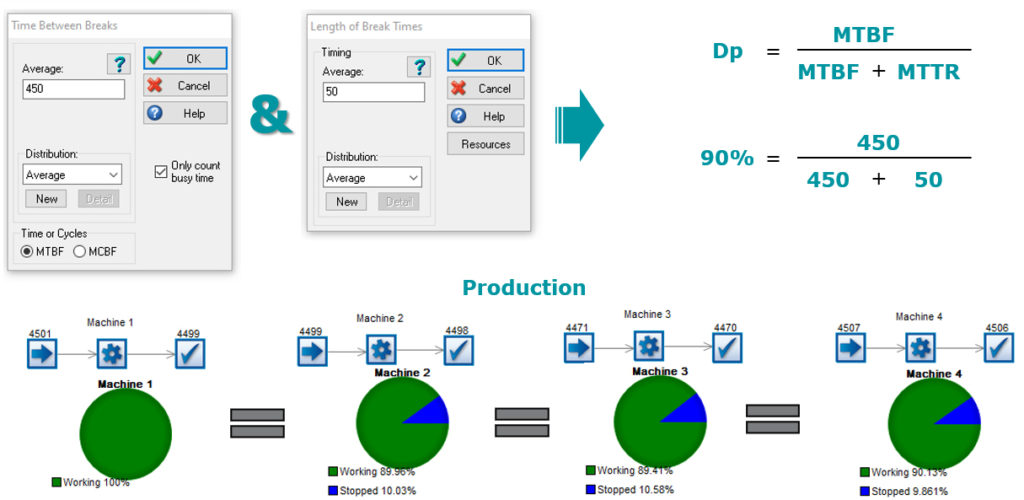

On enrichit la loi de pannes de notre machine avec un temps moyen entre pannes (MTBF: Mean Time Before Failure) d’une moyenne de 450s obtenu par une collecte de donnée effectué sur la machine

Conclusion :

On obtient donc 4 machines qui ont le même potentiel de production mais avec une dynamique complétement différentes.

Conclusions de la comparaison :

Le Gantt va nous donner l’information :

La Machine 4 est celle qui a la représentation la plus proche de la réalité car ses hypothèses sont les plus précises.

Quel est donc l'impact de cette différence de dynamique sur

l'environnement extérieur de la machine?

La suite dans le prochain article...