Avant Propos :

L’automatisation représentera un marché de 12 milliards en 2023 (cabinet Forrester). La France possède de nombreux sites industriels qui doivent faire fassent à la concurrence étrangère. Pour rester compétitive, les industriels doivent transformer leurs lignes de production et les adapter aux nouveaux besoins. Il s’agit notamment de connecter des machines entre elles via des systèmes automatiques (convoyeurs, robots, AGV…).

Les machines de production sont connues et maitrisées, mais si le fait de les connecter entre elles permet d’améliorer la production, cela peut aussi la réduire si le système n’a pas été étudié dans sa globalité.

Plusieurs questions se posent :

- Quelle implantation pour ma ligne?

- Comment définir le besoin des buffers entre les machines?

- Comment organiser ma production pour réduire les temps de changement?

- Comment organiser ma maintenance?

- …

Nous vous proposons ici l’exemple de l’utilisation d’un modèle de simulation sous le logiciel Simul8 pour la définition de la taille des stocks entre les machines de production.

Sommaire :

- Contexte et Objectif

- Présentation du process

- Simulation

- Étalonnage et Analyse

- Expérimentation

- Résultats

- Conclusions

Contexte et Objectif :

L’objectif de la simulation est de déterminer les longueurs de convoyeurs minimum pour relier les différentes machines de la chaîne de fabrication. Ces convoyeurs servant de poumons entre les machines afin d’accumuler la production en cas d’arrêts des machines avales.

La simulation a été réalisée avec le logiciel Simul8.

L’étude a été découpée en 3 phases :

La première phase utilise le modèle avec uniquement les fréquentiels et taux de rebut sur les machines et sans tenir compte des pannes ou des changements de rafales.

Dans la seconde phase les pannes ont été ajoutées.

La dernière phase contient l’ensemble des échéanciers prévus et un changement de rafale.

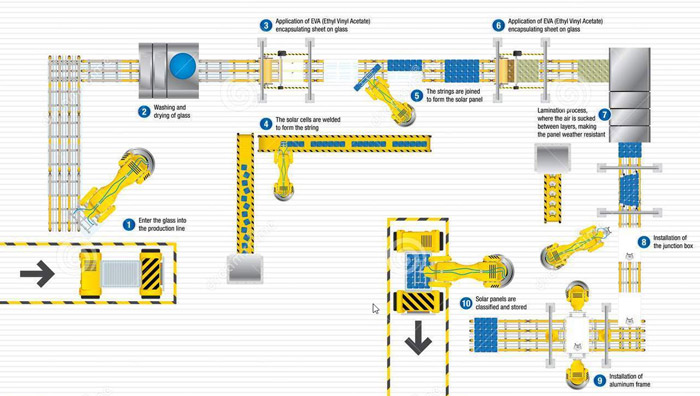

Présentation du process :

Le cadre de la simulation comprend 2 lignes de fabrication. L’une produisant des Bols (appelée ligne BJ) et la seconde produisant des Tulipes (appelée ligne TJ). Ces deux lignes sont indépendantes et sont alimentées de manière continue (la gestion de l’alimentation des lignes n’entre pas dans le cadre de la simulation).

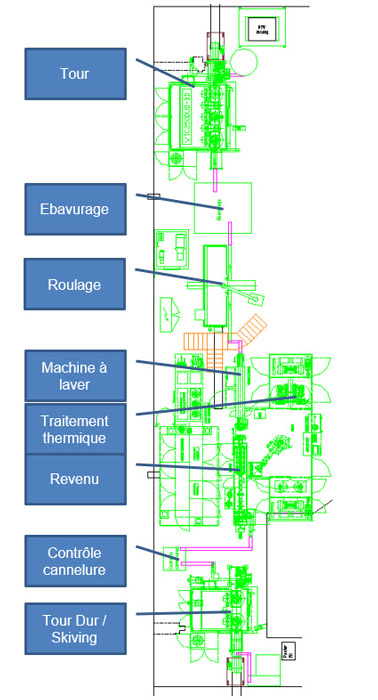

La ligne est constituée de 9 machines qui permettent la production de pièces de type Bol (Tour, Roulage, Machine à laver, Traitement thermique, Revenu, Contrôle cannelure, Perçage fraisage, Ébavurage, Tour dur).

Chaque machine est définie par :

- Un temps de cycle,

- Une capacité (nombre de pièce pouvant être traitée simultanément),

- La taille et la capacité du convoyeur amont .

La ligne possède un certain nombre d’arrêts programmés ou non lorsqu’elle est en fonctionnement. Ces arrêts sont dus à un certain nombre de causes :

- Fréquentiel (tous les x pièces),

- Rebut (%),

- Rafale (changement de référence),

- Efficience (pannes (MTBF, MTTR)).

L’information sur les fréquentiels représente le changement des outils présents dans la machine. Différentes technologies existent et amènent à des fréquentiels différents.

Simulation :

Modélisation sous Simul8:

Période d’observation

La période d’observation de la simulation s’effectue ligne pleine. Pour ce faire, une période de mise en route d’1h est simulée avant la période de 8h d’observation. Durant la période de mise en route, les fréquentiels et les rebuts sont respectés.

Représentation des machines

Pour la représentation des machines, chaque pas de celles-ci a été représenté par une entité « Activity » de Simul8. Pour représenter la machine à laver par exemple :

Chacun des « Activity » a une capacité d’une pièce, et l’avancée des pièces dans la machine est synchronisée (pas d’accumulation). En cas de panne de la machine, tous les « Activity » constituant la machine tombent en panne en même temps.

Représentation des convoyeurs entre machine

Les sections de convoyeurs reliant chaque machine ont une vitesse de 6m / mn (paramètre). Les sections de convoyeurs sont représentées par une file d’attente ayant une capacité égale à la capacité d’accumulation, et ayant un temps minimum correspondant au temps pour une pièce pour parcourir le convoyeur lorsque aucune contrainte ne lui est appliquée.

Par exemple, la distance entre le roulage et la machine à laver étant de 6 m, chaque pièce mettra au moins une minute pour parcourir la distance. Chaque pièce devra donc rester dans la file d’attente 1 minute avant d’être disponible pour la machine aval. En cas de blocage en sortie chaque pièce attend, en plus de son temps de process, le temps d’un pas de convoyeur.

Rebut

Sur les machines ayant un taux de rebut, lorsque cette occurrence apparaît, la pièce, ou les pièces incriminées, sont évacuées de la chaîne par une sortie spécifique. Les rebuts sur les pannes du four ne sont pas évacués vers le rebut (les pièces ayant passé trop de temps dans le four en raison d’une panne vont continuer à s’écouler vers le Tour Dur).

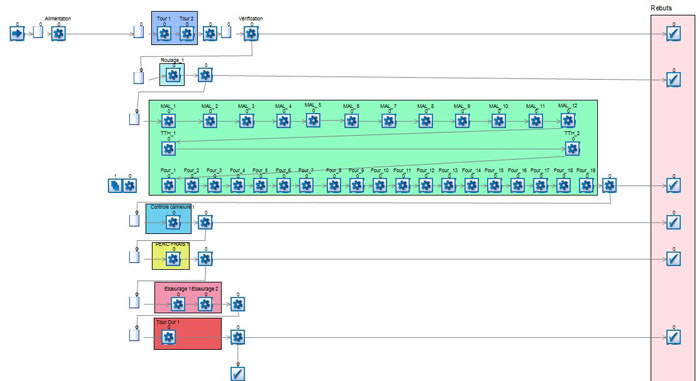

Représentation de la ligne dans l’outil de simulation

Étalonnage et Analyse :

Le but de la simulation est de vérifier les tailles de convoyeurs nécessaires entre les machines pour permettre une production maximale sur la ligne.

La notion principale observée est le blocage d’un poste en fonction de la saturation avale. Cette saturation étant critique pour le poste de Tour et le revenu, les expérimentations doivent déterminer en premier lieu s’il y a saturation de ces postes.

Pour chacun des scénarios, au moins 50 simulations distinctes ont été effectuées afin se prémunir de tout effet positif ou négatif lié à l’observation des résultats sur un seul germe aléatoire.

Avant de commencer l’expérimentation, le calibrage du modèle a été fait, ici en vérifiant le fonctionnement des différentes machines de façon individuelle. Les résultats de production de machines devant recouper le fonctionnement réel.

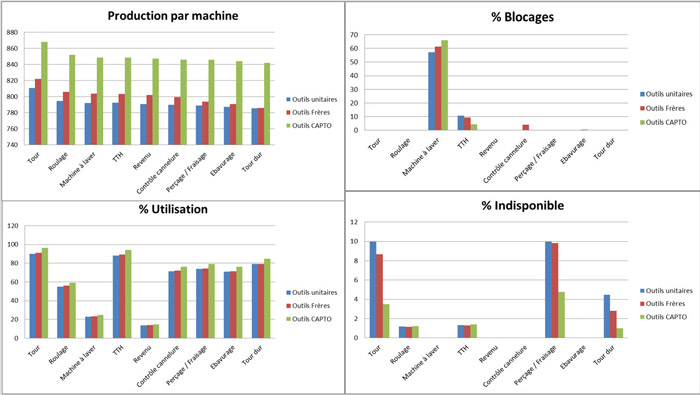

Types de Mesures :

- Production des machines

- Blocage / Saturation des machines

- Taux d’utilisation des machines

Expérimentation :

Les différents runs de simulation sont exécutés. A la fin de chaque runs les résultats sont importés dans un fichier Excel afin de l’analyser.

Objectif : Le but est de trouver la meilleure configuration de production en faisant varier le type d’outil utiliser par les Tours (machines goulots).

Scénario 1 avec les conditions suivantes :

- Utilisation des fréquentiels

- Utilisation des taux de rebut

- Sans changement de rafale

- Efficience des machines à 100%.

Scénario 2 :

- Scénario 1 +

- Efficience des machines mises à leur niveau normal (97% ou 98%)

Scénario 3 :

- Scénario 2 +

- Un changement de rafale (après une production de 400 pièces (réparties entre la période de mise en route (1h) et le début de la période observée))

Un scénario 4 a été ajouté pour prendre en compte la gestion des opérateurs de maintenance.

Résultats :

Le dimensionnement des buffers a été effectué de façon itérative:

- capacité infinie,

- puis limitation en fonction des premiers résultats,

- puis fixé en fonction des contraintes clients et process.

Une fois les tests et la démarche de dimensionnement effectuées, les résultats de fonctionnement du système sont acceptable et validé par le client.

On obtient le type de résultat suivant :

Conclusions sur la méthode de calcul des stocks entre machines:

Les différents scénarios ont permis de mesurer les besoins en buffers inter-machines en fonction de la production.

Tout d’abord dans le cas d’une production optimale, puis en prenant en compte l’efficience réelles des machines, puis les temps de changement de campagne de production (rafale) et enfin l’impact de la gestion des opérateurs de maintenance.

Dans tous les configurations 3 types d’outils (pour les Tours) ont été évalués.

Au final, la simulation a permis de donner les avantages et inconvénients de chaque outillage. Par exemple des outils peuvent être plus rapide, mais demande des temps de réglage plus long, ce qui entraine un besoin d’une zone de stockage plus grande (longueur des convoyeurs).

L’ajout des contraintes a permis de définir la taille des buffers en se basant sur les objectifs suivants :

- Avoir la capacité de stocker sans bloquer la machine avale ou amont,

- Assurer la sécurité des pièces (zone de stockage suffisante en sortie de four).

La ligne est aujourd’hui en fonctionnement et d’autres études complémentaires ont été faites dans l’atelier.