Avant Propos :

Sommaire :

- Les différents types de projets

- Le rôle de SIMCORE

- La répartition des thématiques abordés

- Description des thématiques

- Conclusion des études

Les différents types de projets :

SIMCORE intervient dans de nombreux secteurs d’activités :

- Aéronautique

- Agroalimentaire

- Automobile

- Industrie

- Logistique

- Nucléaire

- Postale

- …

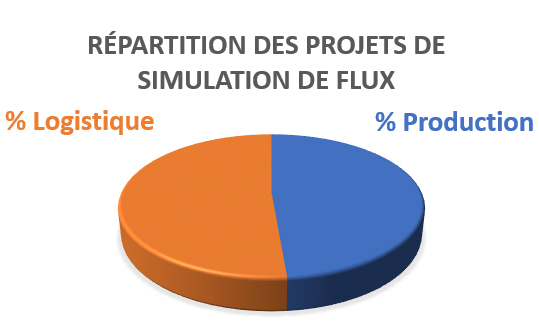

Le point commun de tous ces secteurs est le transport de marchandise (colis, bacs, cartons, plateaux, produits vrac, palettes, conteneurs, …) et au final nous pouvons les regrouper en deux catégories : Production et Logistique.

Dans le cas de la Production, il s’agit d’usines, d’ateliers, de lignes ou simplement d’un équipement de production que l’on veut analyser pour améliorer les process ou la capacité de production.

Dans le cas de la Logistique, il s’agit d’usines, d’entrepôts ou d’ateliers dans lesquels on veut améliorer les flux de déplacements des marchandises.

SIMCORE réalise autant de projets dans les deux domaines.

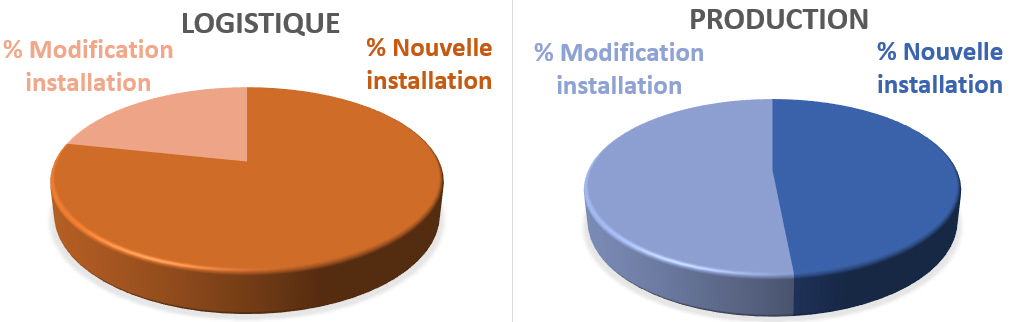

Nous pouvons classer nos interventions selon 2 environnements différents :

- La modification, l’optimisation d’un site existant,

- L’extension ou la création d’un site existant.

On peut remarquer que dans le domaine de la logistique nous intervenons majoritairement pour des extensions ou des créations de nouvelles installations.

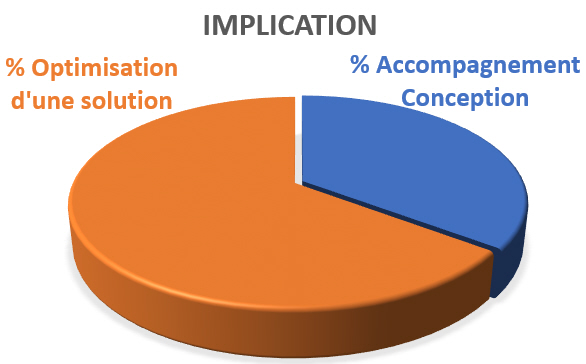

Le rôle de SIMCORE :

SIMCORE accompagne 1/3 de ses clients dans la conception de leur projet.

Pour les 2/3 nous travaillons autour d’une architecture réfléchie par le client, que nous allons optimiser de part notre expérience et valider par la simulation.

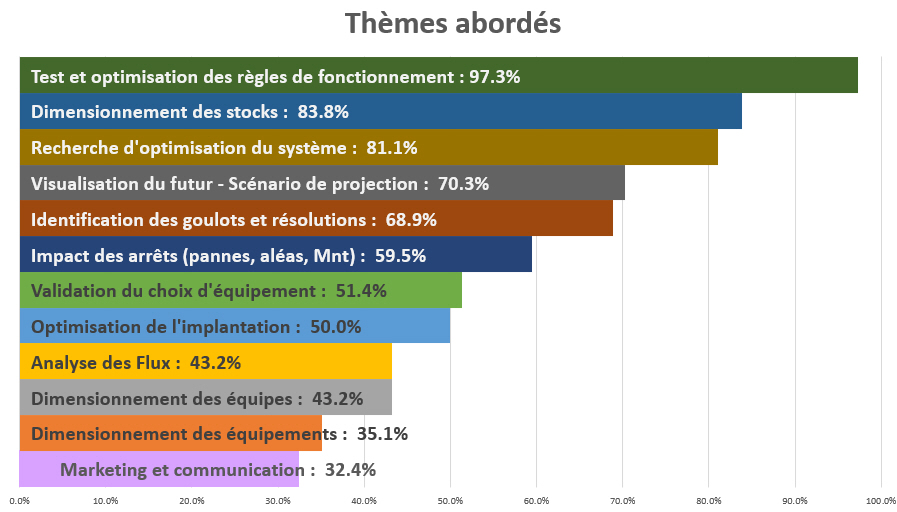

La répartition des thématiques abordés :

Les proportions des demandes sont différentes entre les projets de type Production et Logistique, vous trouverez la synthèse ci-dessous.

Descriptions des thématiques :

Les principales thématiques abordées dans les études de simulation de flux sont présentées ci-dessous, avec le pourcentage de fois ou elles ont été demandées dans nos projets. Dans un même projet, on retrouve bien-entendu plusieurs de ces catégories.

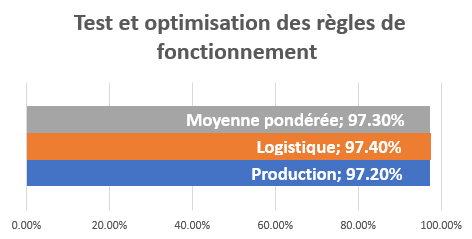

Test et optimisation des règles de fonctionnement :

L’objectif est de créer un jumeau numérique du système (existant ou à venir) pour analyser son comportement et trouver des règles de gestion optimale en fonction des objectifs du client.

Il peut s’agir de :

- l’augmentation de la production,

- des critères de temps d’écoulement,

- des respects de date de départ camion,

- taux de service,

- …

Mais également de demandes plus spécifique :

- limitation du temps d’attente en zone de réception,

- limitation du nombre de produit dans des zones pour des raisons de sécurités,

- …

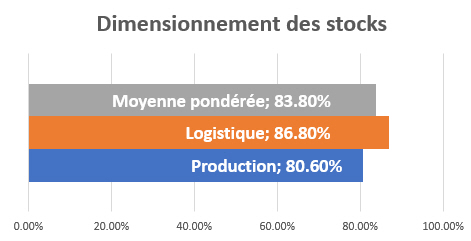

Dimensionnement des stocks :

La simulation permet de suivre l’évolution du stock, sur une période donnée (jours, mois années)

L’avantage par rapport à des calculs moyens est de mesurer les impacts des pics et des saturations possibles.

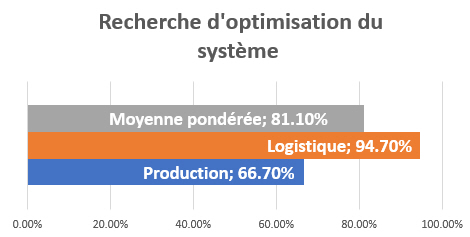

Recherche d’optimisation du système :

Comment tirer le meilleur de son investissement ou de son système existant.

L’avantage de notre intervention est un regard extérieur et l’utilisation d’expériences transverses du fait de la multitude de secteurs d’activité de nos interventions.

Dans le cas des projets Logistique, l’implantation est souvent imposé (par le bâtiment, les contraintes des équipements…), la recherche d’optimisation est donc plus important que pour le cas des projets Production. En effet dans le cas des projets Production, l’étude est souvent faite plus en amont, on sera donc plus sur la conception de l’implantation que dans son optimisation.

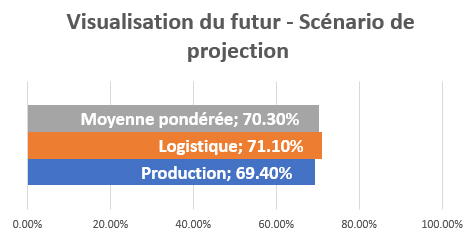

Visualisation du futur – Scénario de projection :

Une bonne façon de calculer le ROI de son investissement en s’assurant de sa capacité à accepter une évolution de sa production.

Permet aussi de visualiser l’évolution et le comportement du système en fonction de différent plan de production

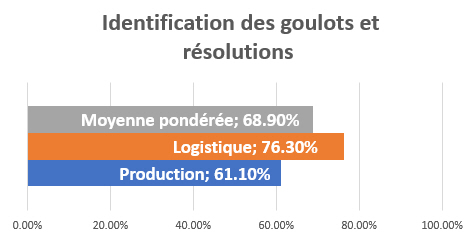

Identification des goulots et résolutions :

Cette action est réalisé automatiquement, mais dans 2/3 des cas la demande est faite par le client car il a déjà connaissance de dysfonctionnement qu’il a des difficultés à identifier exactement dans ses flux.

L’avantage de la simulation permet aussi de faire « sauter » les points bouchons les uns après les autres et de savoir quel élément sera goulot une fois l’actuel résolu (visualisation d’une chaine d’élément goulot donnant la liste de priorité des travaux sur la ligne)

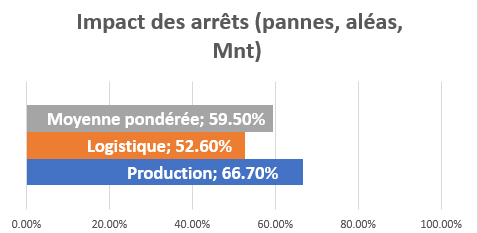

Impact des Arrêts (pannes, aléas, Mnt) :

Indispensable pour pouvoir calculer un TRS juste.

Dans la Production cela permet de vérifier notamment la taille des buffers inter-machine.

Dans la Logistique, cela impacte directement la disponibilité des équipements et donc le dimensionnement.

La simulation permet également de déterminer sur quel élément il est intéressant de travailler (car très impactant).

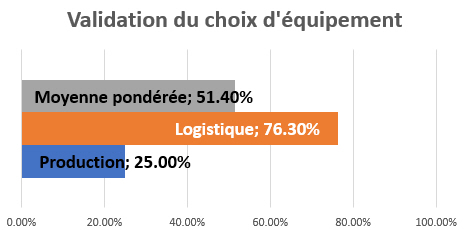

Validation du choix des équipements :

Il s’agit de tester différents types d’équipements (avec des caractéristiques différentes, voire des mode de fonctionnement différent) pour trouver la solution la plus adaptée et de permettre le meilleur investissement.

Majoritairement dans les projets Logistique le questionnement se pose sur un projet plus avancé avec des équipements présélectionnés que l’on va pouvoir affiner.

En production, l’étude va souvent montrer les critères minimum et maximum que devrait avoir la machine et donc aider à une présélection d’équipement.

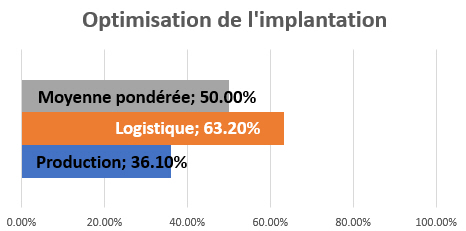

Optimisation de l’implantation :

Comment implanter au mieux ses machines, ses stocks,… pour la meilleure efficacité.

La proportion de questions sur l’implantation est beaucoup plus importante dans les projets Logistique car il s’agit souvent de systèmes définis (système de convoyage déjà designer…).

En Production l’implantation des machines est importante si on regarde l’atelier dans son ensemble, mais ne l’est pas si on recherche l’optimisation de la ligne de production uniquement.

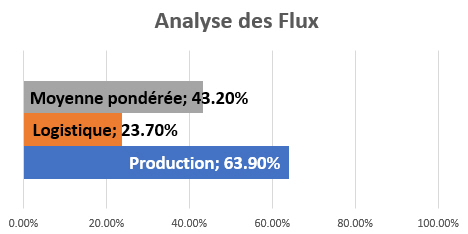

Analyse des Flux :

En tant que spécialiste des flux, nous proposons l’analyse de vos flux via notamment une cartographie et l’analyse des process de chaque flux.

Réciproquement, par rapport à l’optimisation d’une implantation, comme les plans sont moins souvent définitif, une analyse de flux est souvent nécessaire lors des projets de production.

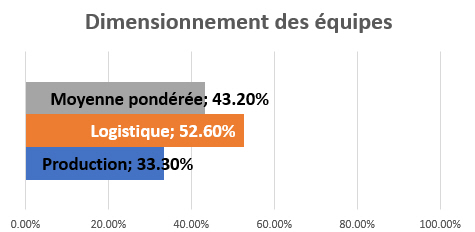

Dimensionnement des équipes :

La simulation permet de trouver le bon dimensionnement des équipes en fonction des plannings, du nombre d’opérateur, de leur polyvalence…

Par exemple cela déterminera le besoin en opérateur pour assurer la non saturation des postes amonts.

Vous pouvez aussi voir l’impact de la synchronisation des pauses entres les équipes.

La différence entre les 2 ratios montre juste un aperçu du volume d’opérateur dans l’industrie: la production s’automatise de plus en plus alors que la logistique dispose encore d’un volume humain important (notamment dans les équipes de picking).

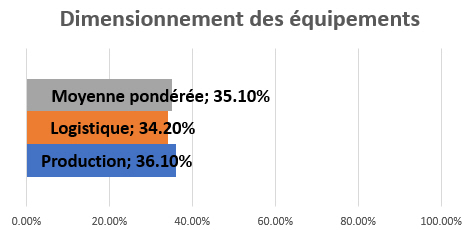

Dimensionnement des équipements :

Il s’agit de déterminer le bon nombre d’équipement pour réaliser les objectifs :

- Équipements logistiques automatisées : AGV, Navettes, Transtockeurs, …

- Équipements « manuels » : caristes, machines,…

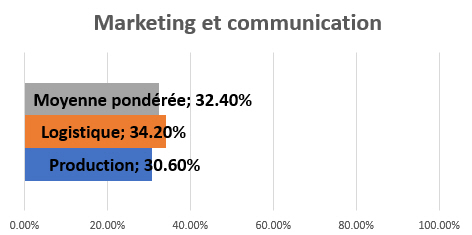

Marketing et communication :

La visualisation 2D ou 3D est le meilleur moyen pour présenter, expliquer et défendre des projets souvent complexes.

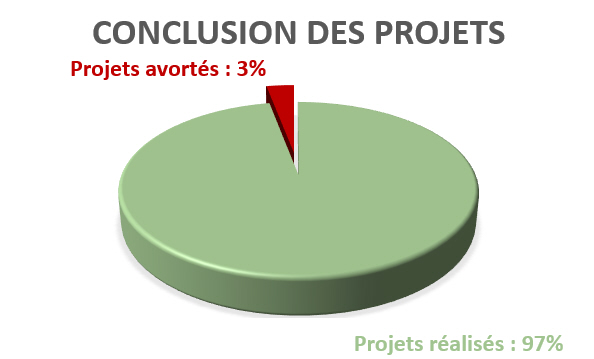

Conclusion des études :

Les améliorations et optimisations ainsi que les garanties données par les résultats des études ont permis dans 97% des cas à transformer un projet en réussite.